2. Deneysel Süreç

2.1 Yapışkan Filmin Kürlenmesi

Doğrudan karbon film oluşturma veya grafit kağıtla yapıştırma işlemi yapıldığı gözlendi.SiC gofretleriyapıştırıcıyla kaplanması çeşitli sorunlara yol açtı:

1. Vakum koşullarında yapışkan filmSiC gofretleriönemli miktarda hava tahliyesi nedeniyle pullu bir görünüm geliştirdi ve bu da yüzey gözenekliliğine neden oldu. Bu, yapışkan katmanların karbonizasyondan sonra düzgün şekilde bağlanmasını engelledi.

2. Birleştirme sırasındagofretgrafit kağıdın üzerine tek seferde yerleştirilmelidir. Yeniden konumlandırma meydana gelirse, eşit olmayan basınç yapışkanın homojenliğini azaltarak bağlanma kalitesini olumsuz yönde etkileyebilir.

3. Vakum işlemlerinde, yapışkan katmandan havanın salınması, soyulmaya ve yapışkan film içinde çok sayıda boşluk oluşmasına neden olarak bağlanma kusurlarına neden oldu. Bu sorunları çözmek için yapıştırıcının yüzeyde önceden kurutulmasıgofretDöndürerek kaplama sonrasında yüzeyin sıcak plaka kullanılarak yapıştırılması tavsiye edilir.

2.2 Karbonizasyon Süreci

Karbon film oluşturma süreciSiC tohumlu gofretve bunun grafit kağıda yapıştırılması, sıkı yapışmayı sağlamak için yapışkan tabakanın belirli bir sıcaklıkta karbonizasyonunu gerektirir. Yapışkan tabakanın eksik karbonizasyonu, büyüme sırasında ayrışmasına yol açarak, kristal büyüme kalitesini etkileyen yabancı maddelerin açığa çıkmasına neden olabilir. Bu nedenle, yapışkan katmanın tamamen karbonizasyonunun sağlanması, yüksek yoğunluklu yapıştırma için çok önemlidir. Bu çalışma sıcaklığın yapıştırıcının karbonizasyonu üzerindeki etkisini incelemektedir. Üniform bir fotorezist tabakası uygulandı.gofretyüzey ve vakum altında (<10 Pa) bir tüp fırına yerleştirildi. Sıcaklık önceden belirlenmiş seviyelere (400°C, 500°C ve 600°C) yükseltildi ve karbonizasyonun sağlanması için 3-5 saat tutuldu.

Deneyler şunları gösterdi:

400°C'de 3 saat sonra yapışkan film karbonlaşmadı ve koyu kırmızı göründü; 4 saat sonra önemli bir değişiklik gözlenmedi.

500°C'de, 3 saat sonra film siyaha döndü ama yine de ışık geçirmeye devam etti; 4 saat sonra önemli bir değişiklik yok.

600°C'de, 3 saat sonra film, ışık geçirgenliği olmadan siyaha döndü, bu da tam karbonizasyonun göstergesidir.

Bu nedenle uygun bağlanma sıcaklığının ≥600°C olması gerekir.

2.3 Yapıştırıcı Uygulama Süreci

Yapışkan filmin tek biçimliliği, yapışkan uygulama prosesinin değerlendirilmesi ve tekdüze bir yapıştırma katmanının sağlanması için kritik bir göstergedir. Bu bölümde farklı yapışkan film kalınlıkları için optimum döndürme hızı ve kaplama süresi araştırılmaktadır. Tekdüzelik

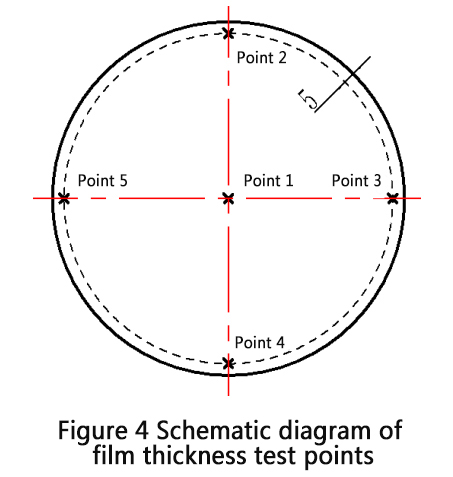

Film kalınlığının u, minimum film kalınlığı Lmin'in kullanım alanı üzerindeki maksimum film kalınlığına Lmax oranı olarak tanımlanır. Film kalınlığını ölçmek için levha üzerindeki beş nokta seçildi ve tekdüzelik hesaplandı. Şekil 4 ölçüm noktalarını göstermektedir.

SiC levha ve grafit bileşenleri arasındaki yüksek yoğunluklu bağlanma için tercih edilen yapışkan film kalınlığı 1-5 µm'dir. Hem karbon film hazırlama hem de levha/grafit kağıt bağlama işlemlerine uygulanabilecek 2 um'lik bir film kalınlığı seçildi. Karbonlaştırıcı yapıştırıcı için optimal döndürerek kaplama parametreleri 2500 dev/dak'da 15 saniyedir ve yapıştırma yapıştırıcısı için 2000 dev/dak'da 15 saniyedir.

2.4 Yapıştırma Süreci

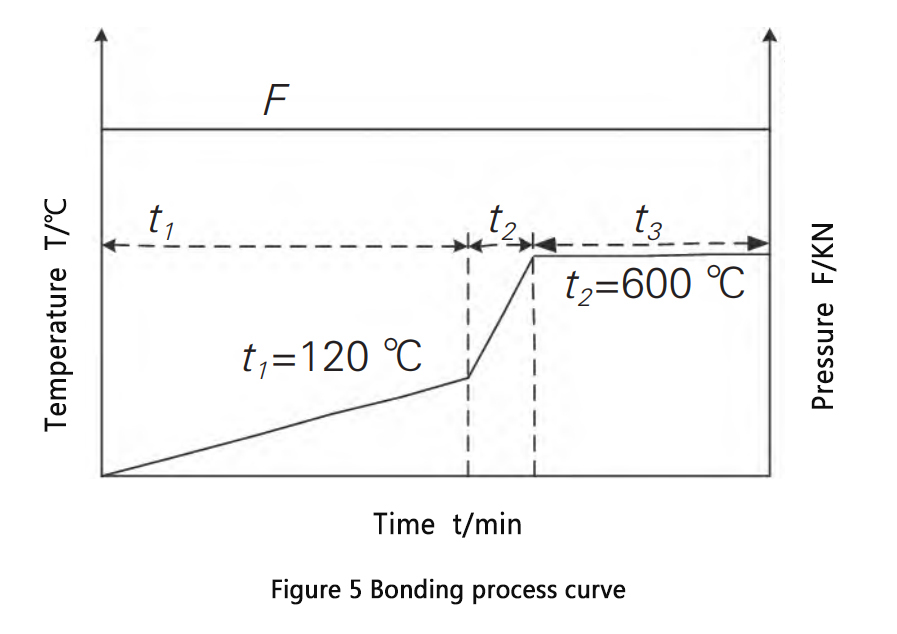

SiC levhanın grafit/grafit kağıda bağlanması sırasında, karbonizasyon sırasında oluşan hava ve organik gazların bağlama katmanından tamamen ortadan kaldırılması çok önemlidir. Eksik gaz eliminasyonu boşluklara neden olur ve bu da yoğun olmayan bir bağlanma katmanına yol açar. Hava ve organik gazlar mekanik bir yağ pompası kullanılarak tahliye edilebilir. Başlangıçta mekanik pompanın sürekli çalışması, vakum odasının sınırına ulaşmasını sağlayarak havanın bağlama katmanından tamamen çıkarılmasına olanak tanır. Hızlı sıcaklık artışı, yüksek sıcaklıkta karbonizasyon sırasında gazın zamanında ortadan kaldırılmasını önleyebilir ve bağlanma katmanında boşluklar oluşturabilir. Yapışkan özellikler, ≤120°C'de önemli miktarda gaz çıkışı olduğunu ve bu sıcaklığın üzerinde stabilize olduğunu gösterir.

Yapışkan filmin yoğunluğunu arttırmak için yapıştırma sırasında harici basınç uygulanarak hava ve organik gazların dışarı atılması kolaylaştırılır ve sonuçta yüksek yoğunluklu bir yapıştırma katmanı elde edilir.

Özetle, Şekil 5'te gösterilen bağlanma süreci eğrisi geliştirilmiştir. Belirli bir basınç altında sıcaklık, gaz çıkış sıcaklığına (~120°C) yükseltilir ve gaz çıkışı tamamlanana kadar bu şekilde tutulur. Daha sonra sıcaklık, karbonizasyon sıcaklığına yükseltilir, gereken süre boyunca muhafaza edilir, ardından oda sıcaklığına kadar doğal soğutma, basınç tahliyesi ve bağlı levhanın çıkarılması gelir.

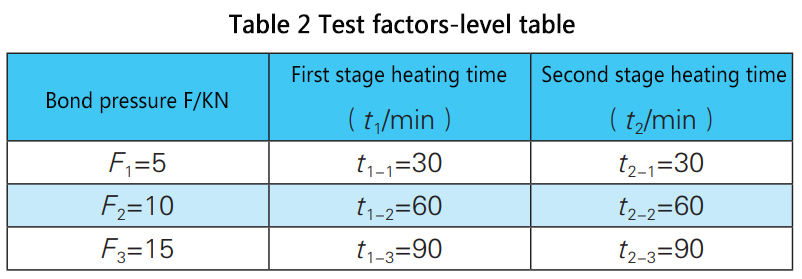

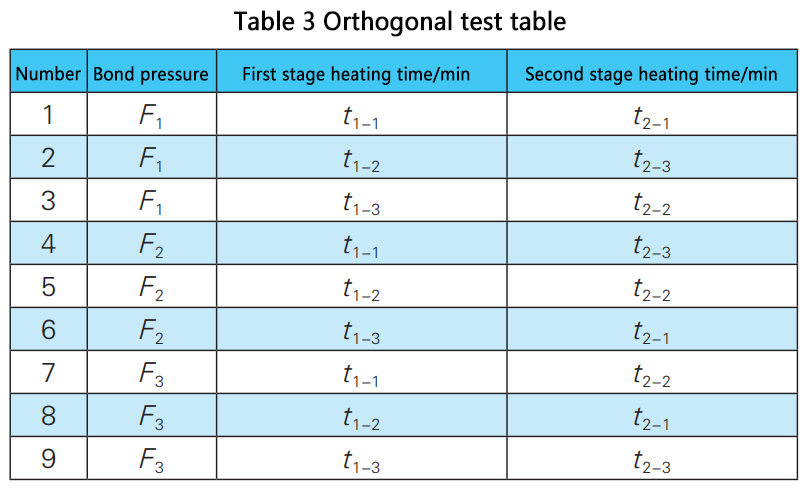

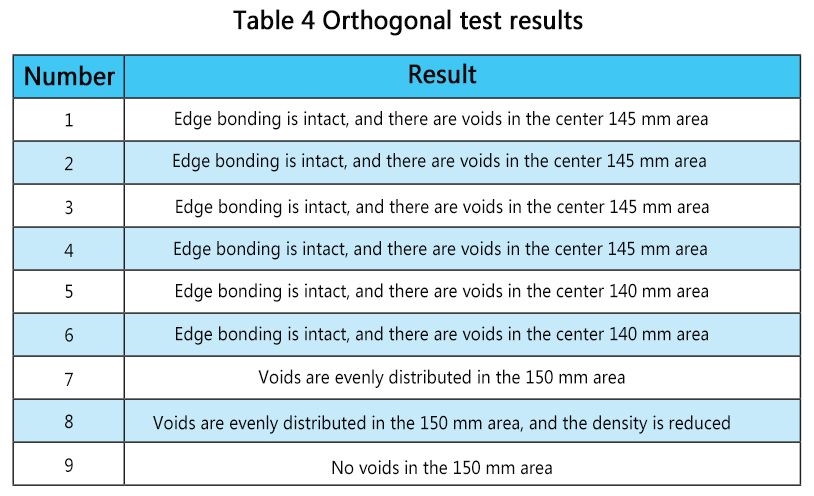

Bölüm 2.2'ye göre yapışkan filmin 600°C'de 3 saatten fazla karbonlaştırılması gerekir. Bu nedenle bağlanma prosesi eğrisinde T2, 600°C'ye ve t2 ise 3 saate ayarlanır. Bağlama basıncı, birinci aşama ısıtma süresi t1 ve ikinci aşama ısıtma süresi t2'nin bağlanma sonuçları üzerindeki etkilerini inceleyen ortogonal deneylerle belirlenen bağlanma süreci eğrisinin optimal değerleri Tablo 2-4'te gösterilmektedir.

Belirtilen sonuçlar:

5 kN'lik bir bağlama basıncında, ısıtma süresinin bağlanma üzerinde minimum etkisi olmuştur.

10 kN'de, birinci aşama ısıtmanın uzamasıyla bağlantı katmanındaki boşluk alanı azaldı.

15 kN'de birinci aşama ısıtmanın uzatılması boşlukları önemli ölçüde azalttı ve sonunda ortadan kaldırdı.

İkinci aşama ısıtma süresinin bağlanma üzerindeki etkisi ortogonal testlerde belirgin değildi. Bağlama basıncının 15 kN'de ve birinci aşama ısıtma süresinin 90 dakikada sabitlenmesi, 30, 60 ve 90 dakikalık ikinci aşama ısıtma sürelerinin tümü boşluksuz yoğun bağlanma katmanları ile sonuçlandı; bu da ikinci aşama ısıtma süresinin uzun olduğunu gösterir. bağlanma üzerinde çok az etki.

Bağlama prosesi eğrisi için en uygun değerler şunlardır: bağlama basıncı 15 kN, birinci aşama ısıtma süresi 90 dakika, birinci aşama sıcaklığı 120°C, ikinci aşama ısıtma süresi 30 dakika, ikinci aşama sıcaklığı 600°C ve ikinci aşama tutma süresi 3 saat.

Gönderim zamanı: Haz-11-2024