1.Tümleşik Devreler Hakkında

1.1 Entegre devrelerin kavramı ve doğuşu

Entegre Devre (IC): Transistörler ve diyotlar gibi aktif cihazları, bir dizi spesifik işleme tekniği aracılığıyla dirençler ve kapasitörler gibi pasif bileşenlerle birleştiren bir cihazı ifade eder.

Belirli devre ara bağlantılarına göre yarı iletken (silikon veya galyum arsenit gibi bileşikler gibi) bir levha üzerine "entegre" edilen ve daha sonra belirli işlevleri gerçekleştirmek için bir kabuk içinde paketlenen bir devre veya sistem.

1958'de Texas Instruments'ta (TI) elektronik ekipmanların minyatürleştirilmesinden sorumlu olan Jack Kilby, entegre devre fikrini önerdi:

"Kapasitörler, dirençler, transistörler vb. gibi tüm bileşenler tek bir malzemeden yapılabileceğinden, bunları bir parça yarı iletken malzeme üzerinde yapmanın ve daha sonra bunları birbirine bağlayarak tam bir devre oluşturmanın mümkün olabileceğini düşündüm."

12 Eylül ve 19 Eylül 1958'de Kilby, sırasıyla faz kaydırmalı osilatörün ve tetikleyicinin üretimini ve gösterimini tamamlayarak entegre devrenin doğuşuna işaret etti.

2000 yılında Kilby Nobel Fizik Ödülü'ne layık görüldü. Nobel Ödül Komitesi bir keresinde Kilby'nin "modern bilgi teknolojisinin temelini attığı" yorumunu yapmıştı.

Aşağıdaki resim Kilby'yi ve entegre devre patentini göstermektedir:

1.2 Yarı iletken üretim teknolojisinin geliştirilmesi

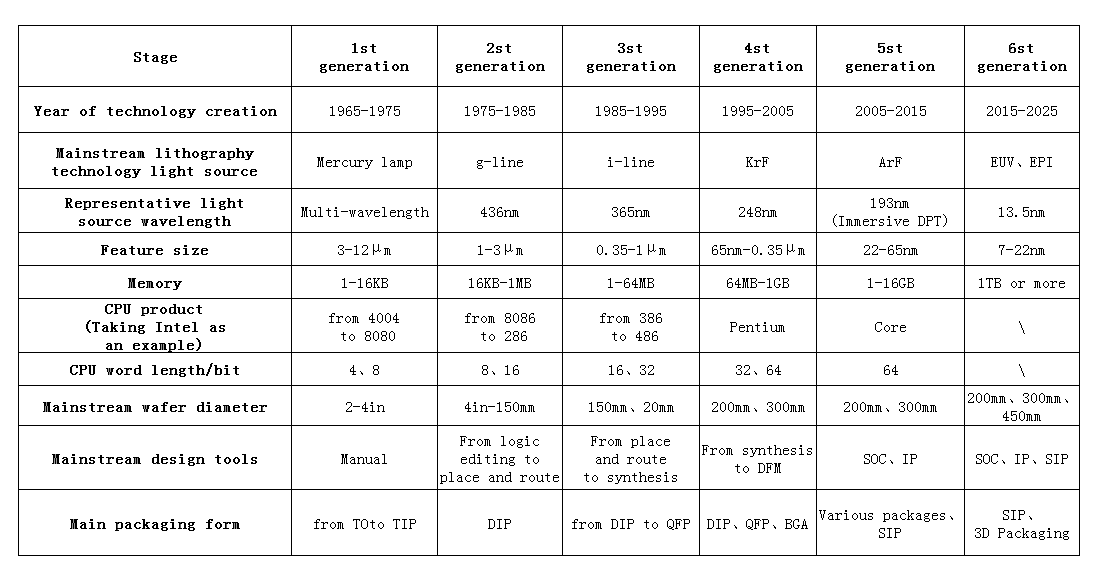

Aşağıdaki şekil yarı iletken üretim teknolojisinin gelişim aşamalarını göstermektedir:

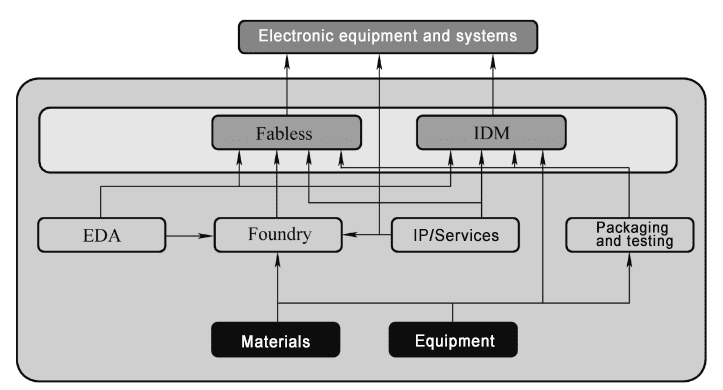

1.3 Entegre Devre Endüstrisi Zinciri

Yarı iletken endüstrisi zincirinin bileşimi (ayrı cihazlar dahil olmak üzere esas olarak entegre devreler) yukarıdaki şekilde gösterilmektedir:

- Fabless: Üretim hattı olmadan ürün tasarlayan şirket.

- IDM: Entegre Cihaz Üreticisi, entegre cihaz üreticisi;

- IP: Devre modülü üreticisi;

- EDA: Elektronik Tasarım Otomatik, elektronik tasarım otomasyonu, şirket ağırlıklı olarak tasarım araçları sağlar;

- Dökümhane; Talaş imalat hizmeti veren gofret dökümhanesi;

- Ambalajlama ve test dökümhanesi şirketleri: esas olarak Fabless ve IDM'ye hizmet veren;

- Malzeme ve özel ekipman firmaları: Esas olarak talaş üreten firmalara gerekli malzeme ve ekipmanları sağlamaktadır.

Yarı iletken teknolojisi kullanılarak üretilen ana ürünler entegre devreler ve ayrık yarı iletken cihazlardır.

Entegre devrelerin ana ürünleri şunları içerir:

- Uygulamaya Özel Standart Parçalar (ASSP);

- Mikroişlemci Birimi (MPU);

- Hafıza

- Uygulamaya Özel Entegre Devre (ASIC);

- Analog Devre;

- Genel mantık devresi (Mantıksal Devre).

Yarı iletken ayrık cihazların ana ürünleri arasında:

- Diyot;

- Transistör;

- Güç Cihazı;

- Yüksek Gerilim Cihazı;

- Mikrodalga Cihazı;

- Optoelektronik;

- Sensör cihazı (Sensör).

2. Entegre Devre Üretim Süreci

2.1 Çip İmalatı

Bir silikon levha üzerinde aynı anda düzinelerce, hatta onbinlerce özel çip üretilebiliyor. Silikon levha üzerindeki çiplerin sayısı, ürünün türüne ve her çipin boyutuna bağlıdır.

Silikon levhalara genellikle substrat denir. Silikon levhaların çapı, başlangıçta 1 inçten daha az olan, şimdi yaygın olarak kullanılan 12 inç'e (yaklaşık 300 mm) kadar yıllar içinde artmaktadır ve 14 inç veya 15 inç'e geçiş sürecinden geçmektedir.

Çip üretimi genellikle beş aşamaya ayrılır: silikon levha hazırlama, silikon levha üretimi, talaş testi/toplama, montaj ve paketleme ve son test.

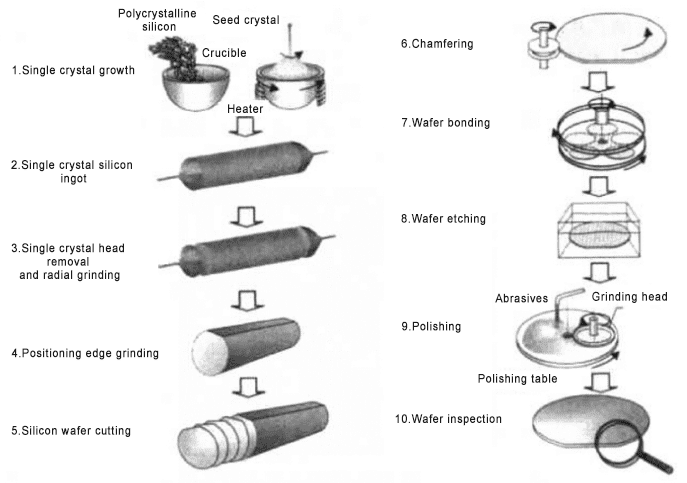

(1)

Silikon gofret hazırlama:

Hammaddeyi yapmak için kumdan silikon çıkarılır ve saflaştırılır. Özel bir işlem, uygun çapta silikon külçeler üretir. Külçeler daha sonra mikroçipler yapmak için ince silikon levhalar halinde kesilir.

Gofretler, kenar kayıt gereklilikleri ve kirlilik seviyeleri gibi belirli spesifikasyonlara göre hazırlanır.

(2)Silikon gofret imalatı:

Çip üretimi olarak da bilinen çıplak silikon levha, silikon levha üretim tesisine gelir ve ardından çeşitli temizleme, film oluşturma, fotolitografi, dağlama ve doping aşamalarından geçer. İşlenmiş silikon levha, silikon levha üzerine kalıcı olarak kazınmış eksiksiz bir entegre devre setine sahiptir.

(3)Silikon levhaların test edilmesi ve seçimi:

Silikon levha üretimi tamamlandıktan sonra silikon levhalar, tek tek yongaların incelendiği ve elektriksel olarak test edildiği test/sınıflama alanına gönderilir. Daha sonra kabul edilebilir ve kabul edilemez talaşlar ayıklanır ve kusurlu talaşlar işaretlenir.

(4)Montaj ve paketleme:

Gofret testi/ayırma işleminden sonra, gofretler, tek tek yongaları koruyucu bir tüp paketinde paketlemek için montaj ve paketleme aşamasına girer. Plakanın arka tarafı, alt tabakanın kalınlığını azaltmak için taşlanmıştır.

Her bir levhanın arkasına kalın bir plastik film yapıştırılır ve ardından elmas uçlu bir testere bıçağı kullanılarak her bir levha üzerindeki talaşlar, ön taraftaki çizim çizgileri boyunca ayrılır.

Silikon levhanın arkasındaki plastik film, silikon çipin düşmesini önler. Montaj tesisinde iyi talaşlar bir montaj paketi oluşturmak üzere preslenir veya boşaltılır. Daha sonra çip plastik veya seramik bir kabuk içine kapatılır.

(5)Son test:

Çipin işlevselliğini sağlamak için, paketlenmiş her entegre devre, üreticinin elektriksel ve çevresel karakteristik parametre gereksinimlerini karşılayacak şekilde test edilir. Son testin ardından çip, özel bir yerde montaj için müşteriye gönderilir.

2.2 Süreç Bölümü

Entegre devre üretim süreçleri genel olarak aşağıdakilere ayrılır:

Başlangıç aşaması: Ön uç süreci genel olarak transistör gibi cihazların üretim sürecini ifade eder ve esas olarak izolasyon, geçit yapısı, kaynak ve drenaj, kontak delikleri vb. oluşum süreçlerini içerir.

Arka uç: Arka uç işlemi esas olarak, ara bağlantı hatları arasında dielektrik biriktirme, metal hat oluşumu ve kurşun ped oluşumu gibi işlemleri içeren, çip üzerindeki çeşitli cihazlara elektrik sinyallerini iletebilen ara bağlantı hatlarının oluşumunu ifade eder.

Orta aşama: Transistörlerin performansını artırmak için 45nm/28nm'den sonra ileri teknolojiye sahip düğümler, yüksek k kapı dielektrikleri ve metal kapı işlemlerini kullanır ve transistör kaynağı ve drenaj yapısı hazırlandıktan sonra yedek kapı işlemlerini ve yerel ara bağlantı işlemlerini ekler. Bu süreçler ön uç süreç ile arka uç süreç arasında yer alır ve geleneksel süreçlerde kullanılmaz, bu nedenle orta aşama süreçler olarak adlandırılır.

Genellikle kontak deliği hazırlama süreci, ön uç süreci ile arka uç süreci arasındaki ayrım çizgisidir.

Kontak deliği: birinci katman metal ara bağlantı hattını ve alt tabaka cihazını bağlamak için silikon levhaya dikey olarak kazınmış bir delik. Tungsten gibi metallerle doldurulur ve cihaz elektrotunu metal ara bağlantı katmanına yönlendirmek için kullanılır.

Delikten: İki metal katman arasındaki dielektrik katmanda yer alan ve genellikle bakır gibi metallerle dolu olan, metal ara bağlantı hatlarının bitişik iki katmanı arasındaki bağlantı yoludur.

Geniş anlamda:

Ön uç süreci: Geniş anlamda entegre devre imalatının test, paketleme ve diğer aşamaları da içermesi gerekir. Test ve paketlemeyle karşılaştırıldığında bileşen ve ara bağlantı üretimi, topluca ön uç süreçler olarak anılan entegre devre üretiminin ilk kısmıdır;

Arka uç süreci: Test etme ve paketleme işlemlerine arka uç süreçleri denir.

3. Ek

SMIF: Standart Mekanik Arayüz

AMHS: Otomatik Malzeme Taşıma Sistemi

OHT: Havai Kaldırma Transferi

FOUP: Önden Açılan Birleşik Pod, 12 inç (300 mm) plakalara özel

Daha da önemlisi,Semicera sağlayabilirgrafit parçaları, yumuşak/sert keçe,silisyum karbür parçalar, CVD silisyum karbür parçalar, VeSiC/TaC kaplı parçalar30 gün içinde tam yarı iletken işlemiyle.Çin'deki uzun vadeli ortağınız olmayı içtenlikle bekliyoruz.

Gönderim zamanı: Ağu-15-2024