SiC Tek Kristal Kullanımının Hızlı BüyümesiCVD-SiC TopluSüblimasyon Yöntemi ile Kaynak

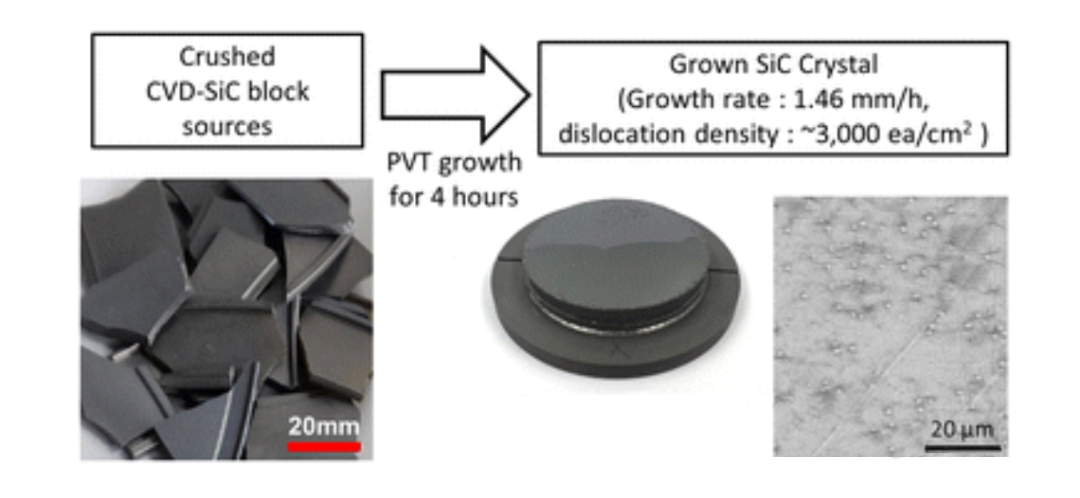

Geri dönüştürülmüş kullanarakCVD-SiC bloklarıSiC kaynağı olarak SiC kristalleri, PVT yöntemiyle 1,46 mm/saat hızla başarıyla büyütüldü. Büyütülmüş kristalin mikropip ve dislokasyon yoğunlukları, yüksek büyüme hızına rağmen kristal kalitesinin mükemmel olduğunu göstermektedir.

Silisyum karbür (SiC)yüksek voltaj, yüksek güç ve yüksek frekanstaki uygulamalar için mükemmel özelliklere sahip geniş bant aralıklı bir yarı iletkendir. Son yıllarda özellikle güç yarı iletken alanında talebi hızla arttı. Güç yarı iletken uygulamaları için, SiC tek kristalleri, yüksek saflıkta SiC kaynağının 2100–2500°C'de süblimleştirilmesi, ardından fiziksel buhar taşıma (PVT) yöntemi kullanılarak bir tohum kristal üzerinde yeniden kristalleştirilmesi ve ardından levhalar üzerinde tek kristal substratlar elde etmek için işlenerek büyütülür. . Geleneksel olarakSiC kristalleriyarı iletken uygulamalarda kullanılan diğer tek kristal malzemelerle karşılaştırıldığında nispeten yavaş olan kristalliği kontrol etmek için 0,3 ila 0,8 mm/saat büyüme hızında PVT yöntemi kullanılarak büyütülür. SiC kristalleri, PVT yöntemi kullanılarak yüksek büyüme hızlarında büyütüldüğünde, karbon kalıntıları, azaltılmış saflık, polikristal büyüme, tane sınırı oluşumu ve dislokasyon ve gözeneklilik kusurları dahil olmak üzere kalite bozulması göz ardı edilmemiştir. Bu nedenle SiC'nin hızlı büyümesi geliştirilememiştir ve SiC'nin yavaş büyüme hızı, SiC substratlarının üretkenliği önünde büyük bir engel olmuştur.

Öte yandan SiC'nin hızlı büyümesine ilişkin son raporlarda PVT yöntemi yerine yüksek sıcaklıkta kimyasal buhar biriktirme (HTCVD) yöntemleri kullanılıyor. HTCVD yöntemi, reaktördeki SiC kaynağı olarak Si ve C içeren bir buhar kullanır. HTCVD henüz büyük ölçekli SiC üretimi için kullanılmamıştır ve ticarileştirilmesi için daha fazla araştırma ve geliştirme yapılması gerekmektedir. İlginç bir şekilde, ~3 mm/saatlik yüksek bir büyüme hızında bile SiC tek kristalleri, HTCVD yöntemi kullanılarak iyi kristal kalitesiyle büyütülebilir. Bu arada SiC bileşenleri, son derece yüksek saflıkta proses kontrolü gerektiren zorlu ortamlar altındaki yarı iletken proseslerde kullanıldı. Yarı iletken proses uygulamaları için, %∼99,9999 (∼6N) saflıkta SiC bileşenleri genellikle CVD prosesi ile metiltriklorosilandan (CH3Cl3Si, MTS) hazırlanır. Ancak CVD-SiC bileşenlerinin yüksek saflığına rağmen kullanımdan sonra atılmaktadır. Son zamanlarda, atılan CVD-SiC bileşenleri, kristal büyümesi için SiC kaynakları olarak kabul edilmiştir, ancak bir kristal büyüme kaynağının yüksek taleplerini karşılamak için kırma ve saflaştırma dahil bazı geri kazanım işlemlerine hala ihtiyaç duyulmaktadır. Bu çalışmada, SiC kristallerini büyütmek için bir kaynak olarak malzemeleri geri dönüştürmek üzere atılmış CVD-SiC bloklarını kullandık. Tek kristal büyümesi için CVD-SiC blokları, PVT işleminde yaygın olarak kullanılan ticari SiC tozuyla karşılaştırıldığında şekil ve boyut açısından önemli ölçüde farklı olan, boyut kontrollü kırılmış bloklar olarak hazırlandı, dolayısıyla SiC tek kristal büyümesinin davranışının önemli ölçüde olması bekleniyordu. farklı. SiC tek kristal büyüme deneylerini gerçekleştirmeden önce, yüksek büyüme hızlarına ulaşmak için bilgisayar simülasyonları yapıldı ve termal bölge, tek kristal büyümesine uygun şekilde yapılandırıldı. Kristal büyümesinden sonra, büyüyen kristaller kesitsel tomografi, mikro-Raman spektroskopisi, yüksek çözünürlüklü X-ışını kırınımı ve sinkrotron beyaz ışın X-ışını topografisi ile değerlendirildi.

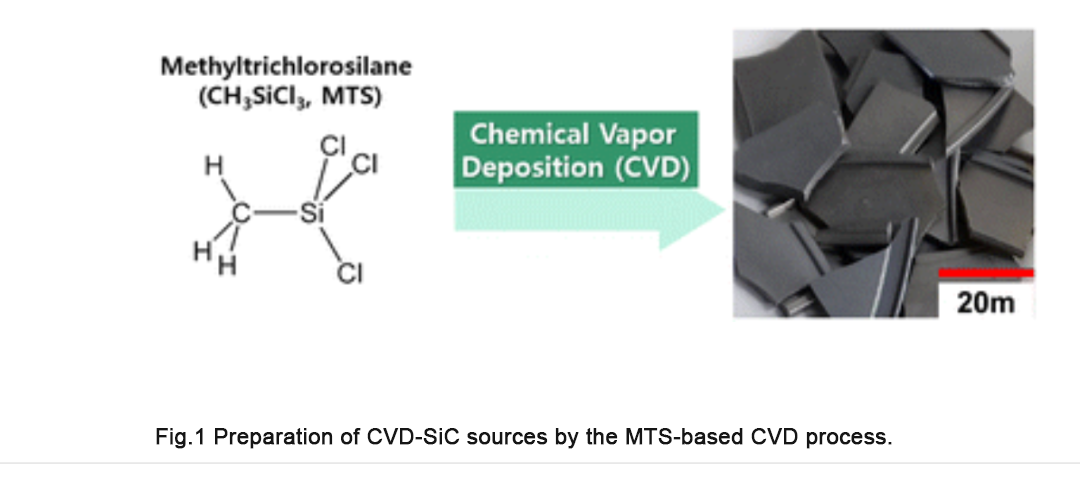

Şekil 1, bu çalışmada SiC kristallerinin PVT büyümesi için kullanılan CVD-SiC kaynağını göstermektedir. Giriş bölümünde açıklandığı gibi CVD-SiC bileşenleri, CVD işlemiyle MTS'den sentezlendi ve mekanik işlem yoluyla yarı iletken kullanım için şekillendirildi. Yarı iletken işlem uygulamaları için iletkenliği sağlamak amacıyla CVD işleminde N katkılandı. Yarı iletken işlemlerde kullanıldıktan sonra CVD-SiC bileşenleri, Şekil 1'de gösterildiği gibi kristal büyümesi için kaynağı hazırlamak amacıyla ezildi. CVD-SiC kaynağı, ortalama kalınlığı ∼0,5 mm ve ortalama parçacık boyutu 2,5 mm olan plakalar olarak hazırlandı. 49,75 mm.

Şekil 1: MTS tabanlı CVD işlemiyle hazırlanan CVD-SiC kaynağı.

Şekil 1: MTS tabanlı CVD işlemiyle hazırlanan CVD-SiC kaynağı.

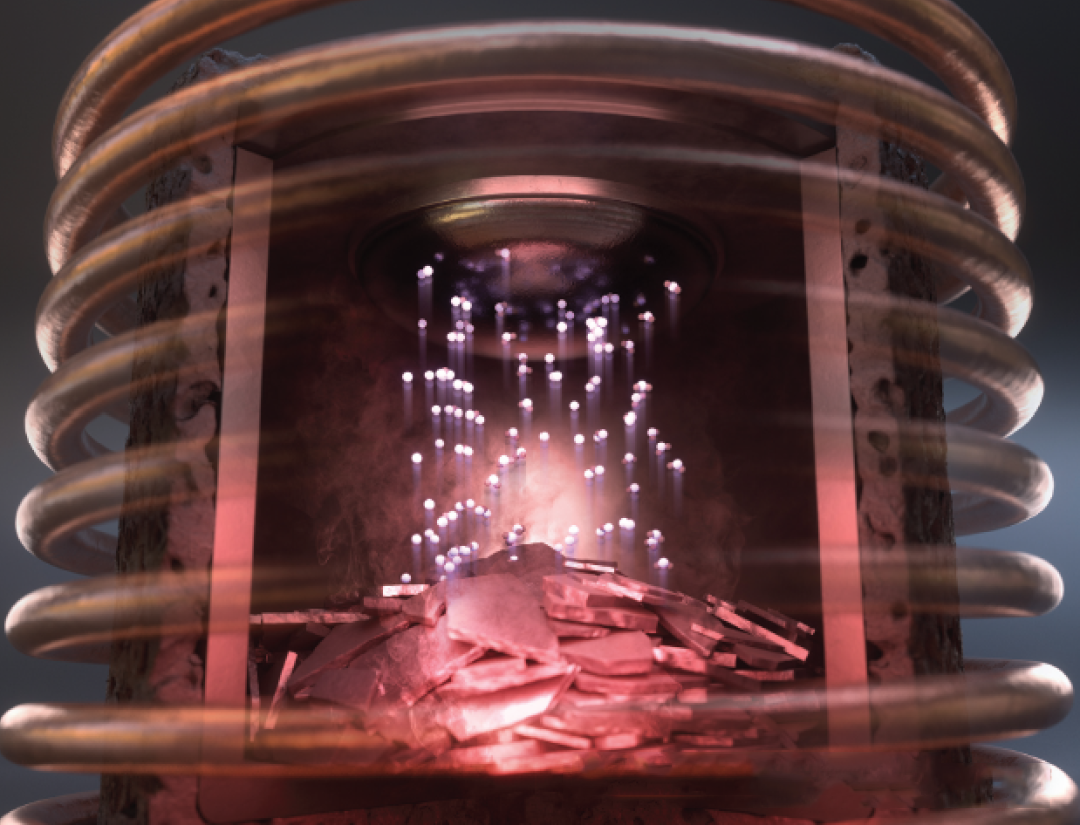

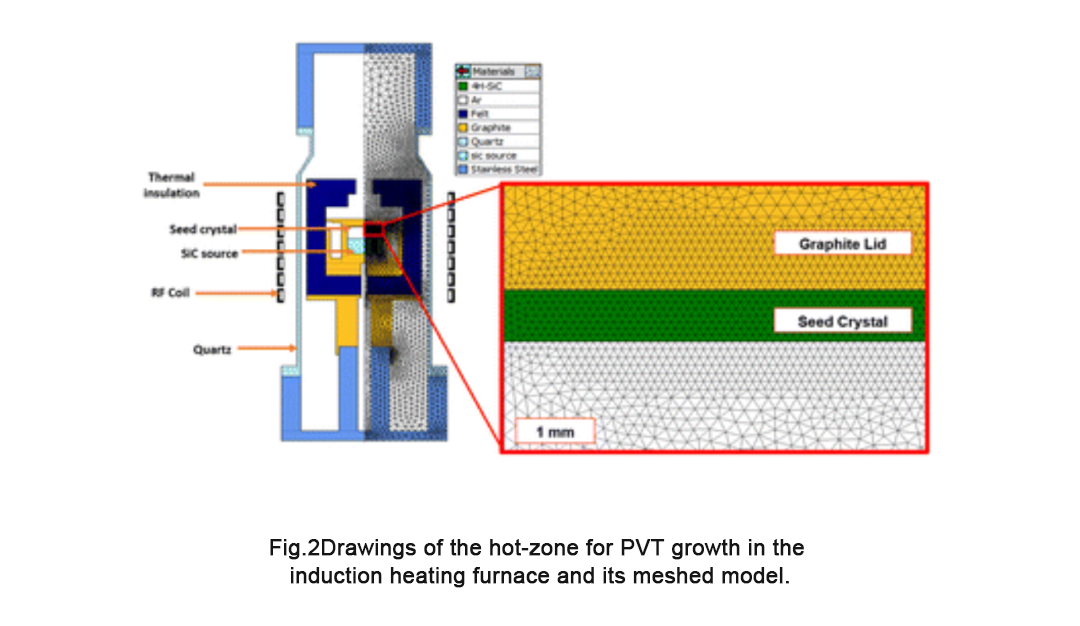

Şekil 1'de gösterilen CVD-SiC kaynağı kullanılarak SiC kristalleri, bir indüksiyonlu ısıtma fırınında PVT yöntemiyle büyütüldü. Termal bölgedeki sıcaklık dağılımını değerlendirmek için ticari simülasyon kodu VR-PVT 8.2 (STR, Sırbistan Cumhuriyeti) kullanıldı. Termal bölgeye sahip reaktör, ağ modeliyle birlikte Şekil 2'de gösterildiği gibi 2 boyutlu eksenel simetrik model olarak modellenmiştir. Simülasyonda kullanılan tüm malzemeler Şekil 2'de gösterilmiş ve özellikleri Tablo 1'de listelenmiştir. Simülasyon sonuçlarına göre SiC kristalleri, Ar atmosferinde 2250–2350°C sıcaklık aralığında PVT yöntemi kullanılarak büyütüldü. 4 saat boyunca 35 Torr. SiC tohumu olarak 4 ° eksen dışı 4H-SiC gofret kullanıldı. Yetiştirilen kristaller mikro-Raman spektroskopisi (Witec, UHTS 300, Almanya) ve yüksek çözünürlüklü XRD (HRXRD, X'Pert-PROMED, PANalytical, Hollanda) ile değerlendirildi. Büyütülmüş SiC kristallerindeki safsızlık konsantrasyonları, dinamik ikincil iyon kütle spektrometresi (SIMS, Cameca IMS-6f, Fransa) kullanılarak değerlendirildi. Büyütülmüş kristallerin dislokasyon yoğunluğu, Pohang Işık Kaynağında sinkrotron beyaz ışın X-ışını topografisi kullanılarak değerlendirildi.

Şekil 2: Bir indüksiyonlu ısıtma fırınındaki PVT büyümesinin termal bölge diyagramı ve ağ modeli.

Şekil 2: Bir indüksiyonlu ısıtma fırınındaki PVT büyümesinin termal bölge diyagramı ve ağ modeli.

HTCVD ve PVT yöntemleri kristalleri büyüme cephesinde gaz-katı faz dengesi altında büyüttüğünden, SiC'nin HTCVD yöntemiyle başarılı bir şekilde hızlı büyümesi, bu çalışmada SiC'nin PVT yöntemiyle hızlı büyümesi zorluğunu ortaya çıkardı. HTCVD yöntemi, akışı kolayca kontrol edilebilen bir gaz kaynağı kullanırken, PVT yöntemi, akışı doğrudan kontrol etmeyen katı bir kaynak kullanır. PVT yönteminde büyüme cephesine sağlanan akış hızı, sıcaklık dağılım kontrolü yoluyla katı kaynağın süblimleşme hızı ile kontrol edilebilir ancak pratik büyütme sistemlerinde sıcaklık dağılımının hassas kontrolünü sağlamak kolay değildir.

PVT reaktöründe kaynak sıcaklığı arttırılarak kaynağın süblimleşme hızı arttırılarak SiC'nin büyüme hızı arttırılabilir. Kararlı kristal büyümesi elde etmek için büyüme cephesindeki sıcaklık kontrolü çok önemlidir. Polikristaller oluşturmadan büyüme oranını arttırmak için, HTCVD yöntemi aracılığıyla SiC büyümesinin gösterdiği gibi, büyüme cephesinde yüksek bir sıcaklık gradyanının elde edilmesi gerekir. Başlığın arkasına yetersiz dikey ısı iletimi, büyüme cephesinde biriken ısıyı termal radyasyon yoluyla büyüme yüzeyine dağıtmalı, bu da fazla yüzeylerin oluşmasına, yani polikristalin büyümeye yol açmalıdır.

PVT yöntemindeki hem kütle transferi hem de yeniden kristalleşme süreçleri, SiC kaynağında farklılık gösterse de HTCVD yöntemine çok benzer. Bu, SiC kaynağının süblimleşme oranı yeterince yüksek olduğunda SiC'nin hızlı büyümesinin de mümkün olduğu anlamına gelir. Bununla birlikte, yüksek büyüme koşulları altında PVT yöntemiyle yüksek kaliteli SiC tek kristallerinin elde edilmesinin çeşitli zorlukları vardır. Ticari tozlar tipik olarak küçük ve büyük parçacıkların bir karışımını içerir. Yüzey enerjisi farklılıklarından dolayı, küçük parçacıklar nispeten yüksek safsızlık konsantrasyonlarına sahiptir ve büyük parçacıklardan önce süblimleşir, bu da kristalin erken büyüme aşamalarında yüksek safsızlık konsantrasyonlarına yol açar. Ek olarak katı SiC, yüksek sıcaklıklarda C ve Si, SiC2 ve Si2C gibi buhar türlerine ayrıştığından, PVT yönteminde SiC kaynağı süblimleştiğinde kaçınılmaz olarak katı C oluşur. Oluşan katı C yeterince küçük ve hafifse, hızlı büyüme koşulları altında, "C tozu" olarak bilinen küçük C parçacıkları, güçlü kütle aktarımıyla kristal yüzeyine taşınabilir ve bu da büyüyen kristalde kalıntılara neden olabilir. Bu nedenle, metal safsızlıklarını ve C tozunu azaltmak için SiC kaynağının parçacık boyutu genellikle 200 μm'den daha küçük bir çapa kadar kontrol edilmeli ve yavaş kütle aktarımını sürdürmek ve yüzmeyi hariç tutmak için büyüme hızı ~0,4 mm/saat'i aşmamalıdır. C tozu. Metal safsızlıkları ve C tozu, SiC'nin PVT yöntemiyle hızlı büyümesinin önündeki ana engeller olan büyümüş SiC kristallerinin bozulmasına yol açar.

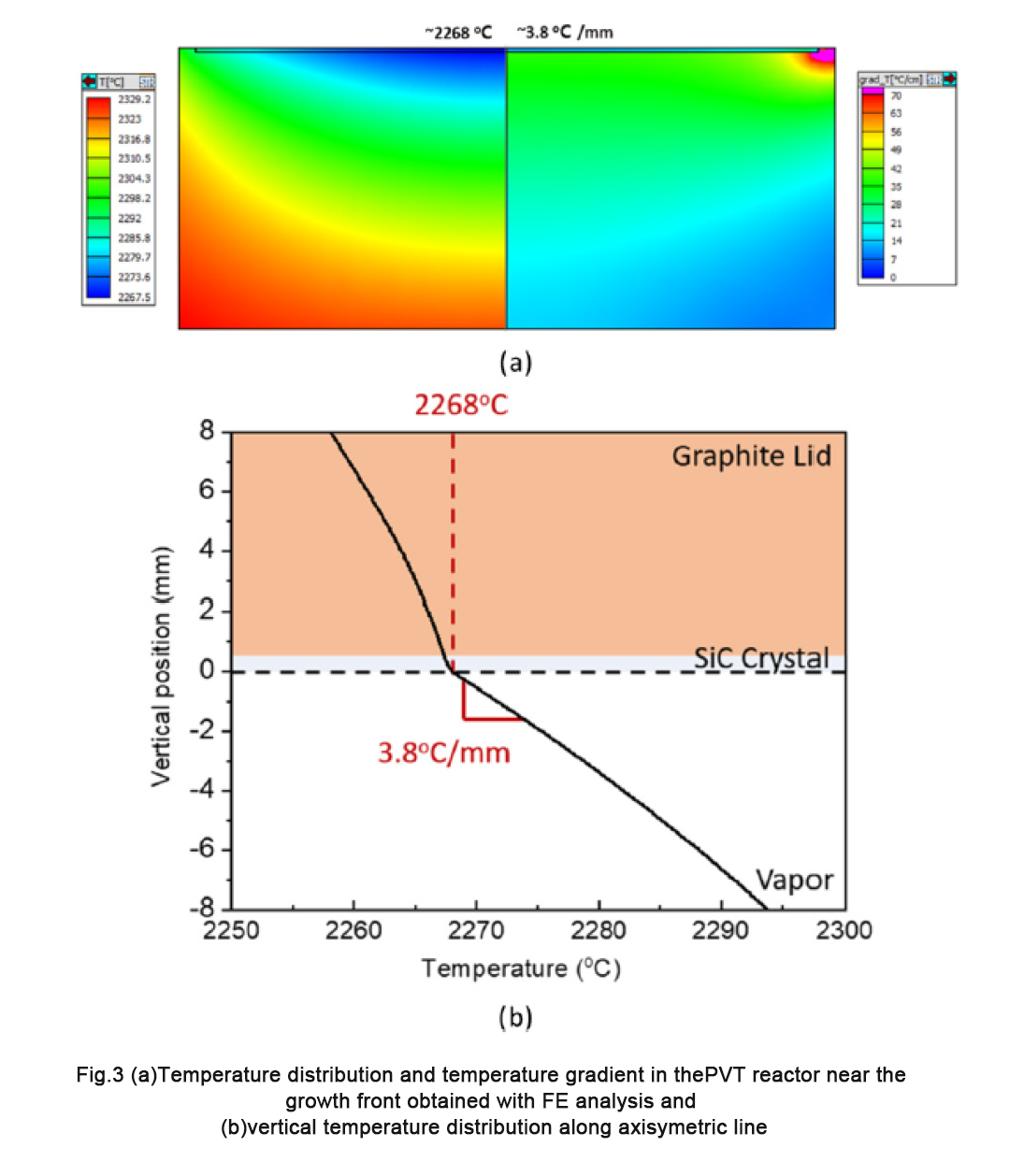

Bu çalışmada, güçlü kütle aktarımı altında yüzen C tozunu ortadan kaldıran, küçük parçacıklar içermeyen ezilmiş CVD-SiC kaynakları kullanıldı. Bu nedenle termal bölge yapısı, hızlı SiC büyümesini sağlamak için multifizik simülasyon tabanlı PVT yöntemi kullanılarak tasarlandı ve simüle edilmiş sıcaklık dağılımı ve sıcaklık gradyanı Şekil 3a'da gösterilmektedir.

Şekil 3: (a) Sonlu elemanlar analizi ile elde edilen PVT reaktörünün büyüme cephesine yakın sıcaklık dağılımı ve sıcaklık gradyanı ve (b) eksenel simetrik çizgi boyunca dikey sıcaklık dağılımı.

1 °C/mm'den düşük küçük bir sıcaklık gradyanı altında 0,3 ila 0,8 mm/saatlik bir büyüme oranında SiC kristallerini büyütmek için tipik termal bölge ayarlarıyla karşılaştırıldığında, bu çalışmadaki termal bölge ayarları ∼ kadar nispeten büyük bir sıcaklık gradyanına sahiptir. ~2268°C büyüme sıcaklığında 3,8 °C/mm. Bu çalışmadaki sıcaklık gradyanı değeri, sıcaklık gradyanının ~14 °C/mm'ye ayarlandığı HTCVD yöntemi kullanılarak SiC'nin 2,4 mm/saatlik hızlı büyümesiyle karşılaştırılabilir. Şekil 3b'de gösterilen dikey sıcaklık dağılımından, literatürde açıklandığı gibi büyüme cephesinin yakınında polikristaller oluşturabilecek herhangi bir ters sıcaklık eğiminin mevcut olmadığını doğruladık.

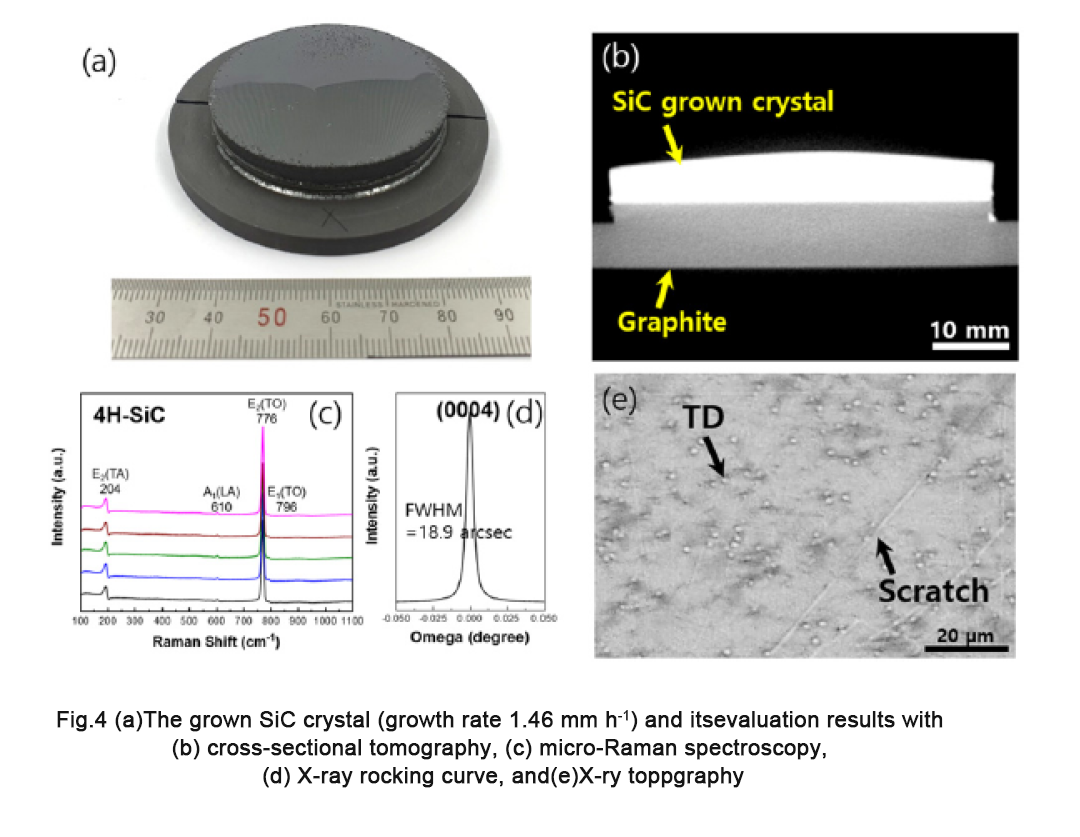

PVT sistemi kullanılarak SiC kristalleri, Şekil 2 ve 3'te gösterildiği gibi CVD-SiC kaynağından 4 saat boyunca büyütüldü. Büyütülmüş SiC'den temsili bir SiC kristali büyümesi, Şekil 4a'da gösterilmektedir. Şekil 4a'da gösterilen SiC kristalinin kalınlığı ve büyüme hızı sırasıyla 5,84 mm ve 1,46 mm/saattir. SiC kaynağının, Şekil 4a'da gösterilen büyütülmüş SiC kristalinin kalitesi, politipi, morfolojisi ve saflığı üzerindeki etkisi, Şekil 4b-e'de gösterildiği gibi araştırıldı. Şekil 4b'deki kesitsel tomografi görüntüsü, optimal olmayan büyüme koşulları nedeniyle kristal büyümesinin dışbükey şekilli olduğunu göstermektedir. Bununla birlikte, Şekil 4c'deki mikro-Raman spektroskopisi, büyütülmüş kristali herhangi bir politip kapanımı olmaksızın 4H-SiC'nin tek bir fazı olarak tanımladı. X-ışını sallanma eğrisi analizinden elde edilen (0004) zirvesinin FWHM değeri 18,9 yay saniyesiydi ve bu da iyi kristal kalitesini doğruladı.

Şekil 4: (a) Büyütülmüş SiC kristali (büyüme hızı 1,46 mm/saat) ve (b) kesitsel tomografi, (c) mikro-Raman spektroskopisi, (d) X-ışını sallanma eğrisi ve ( e) X-ışını topografyası.

Şekil 4e, büyütülmüş kristalin cilalı levhasındaki çizikleri ve dişlenme dislokasyonlarını tanımlayan beyaz ışınlı X-ışını topografisini göstermektedir. Büyütülmüş kristalin dislokasyon yoğunluğunun ~3000 ea/cm² olduğu ölçüldü; bu, tohum kristalinin ~2000 ea/cm² olan dislokasyon yoğunluğundan biraz daha yüksekti. Büyütülmüş kristalin, ticari levhaların kristal kalitesiyle karşılaştırılabilecek şekilde nispeten düşük dislokasyon yoğunluğuna sahip olduğu doğrulandı. İlginç bir şekilde, büyük bir sıcaklık gradyanı altında ezilmiş bir CVD-SiC kaynağı ile PVT yöntemi kullanılarak SiC kristallerinin hızlı büyümesi sağlandı. Büyütülmüş kristaldeki B, Al ve N konsantrasyonları sırasıyla 2,18 × 10¹⁶, 7,61 × 10¹⁵ ve 1,98 × 10¹⁹ atom/cm³ idi. Büyütülmüş kristaldeki P konsantrasyonu tespit sınırının altındaydı (<1,0 × 10¹⁴ atom/cm³). Safsızlık konsantrasyonları, CVD işlemi sırasında kasıtlı olarak katkılanan N hariç, yük taşıyıcıları için yeterince düşüktü.

Her ne kadar bu çalışmadaki kristal büyümesi ticari ürünler dikkate alındığında küçük ölçekli olsa da, PVT yöntemi aracılığıyla CVD-SiC kaynağı kullanılarak iyi kristal kalitesiyle hızlı SiC büyümesinin başarılı bir şekilde gösterilmesinin önemli etkileri vardır. CVD-SiC kaynakları, mükemmel özelliklerine rağmen, atılan malzemelerin geri dönüştürülmesi açısından maliyet açısından rekabetçi olduğundan, bunların SiC toz kaynaklarının yerini alacak umut verici bir SiC kaynağı olarak yaygın şekilde kullanılmasını bekliyoruz. SiC'nin hızlı büyümesi için CVD-SiC kaynaklarını uygulamak için PVT sistemindeki sıcaklık dağılımını optimize etmek gerekir ve bu da gelecekteki araştırmalar için başka sorular ortaya çıkarır.

Çözüm

Bu çalışmada, yüksek sıcaklık gradyan koşulları altında ezilmiş CVD-SiC blokları kullanılarak PVT yöntemiyle hızlı SiC kristal büyümesinin başarılı bir şekilde gösterilmesi sağlandı. İlginç bir şekilde SiC kristallerinin hızlı büyümesi, SiC kaynağının PVT yöntemiyle değiştirilmesiyle gerçekleşti. Bu yöntemin, SiC tek kristallerinin büyük ölçekli üretim verimliliğini önemli ölçüde arttırması, sonuçta SiC substratlarının birim maliyetini azaltması ve yüksek performanslı güç cihazlarının yaygın kullanımını teşvik etmesi bekleniyor.

Gönderim zamanı: Temmuz-19-2024