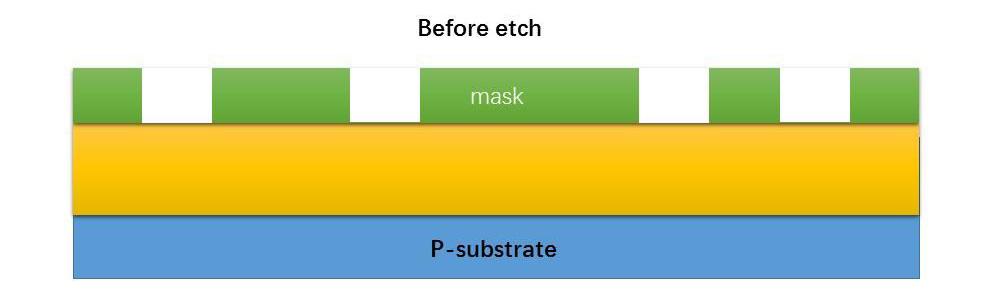

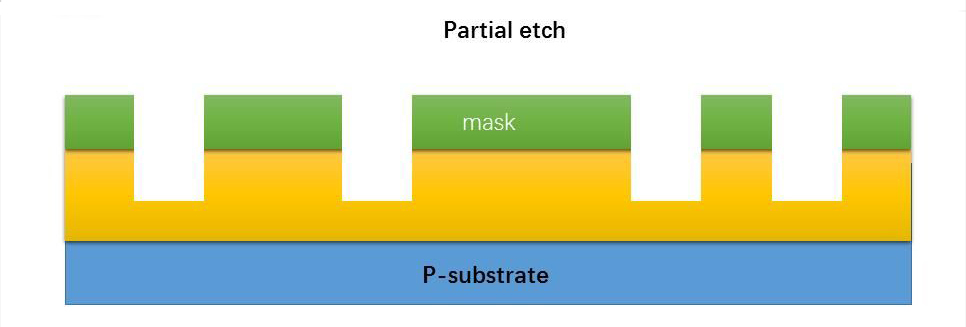

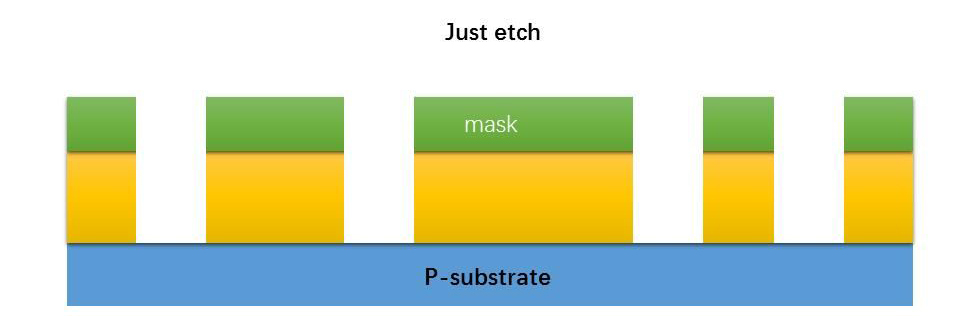

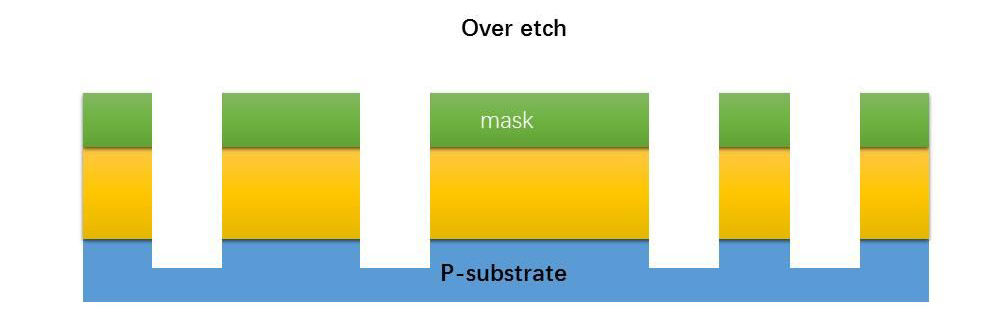

Kuru aşındırma işlemi genellikle dört temel durumdan oluşur: aşındırma öncesi, kısmi aşındırma, sadece aşındırma ve aşırı aşındırma. Ana özellikler aşındırma hızı, seçicilik, kritik boyut, tekdüzelik ve uç nokta tespitidir.

Şekil 1 Dağlamadan önce

Şekil 2 Kısmi gravür

Şekil 3 Sadece gravür

Şekil 4 Aşırı aşındırma

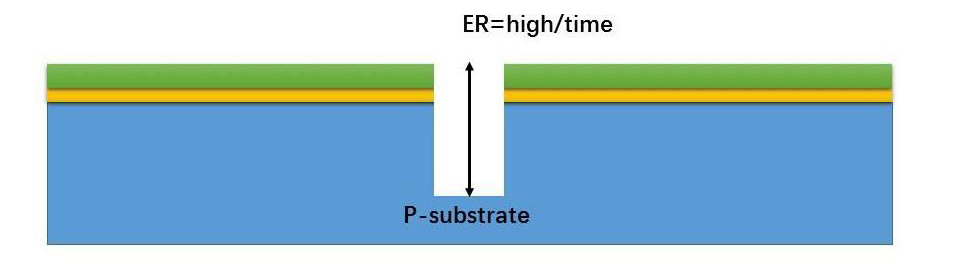

(1) Aşındırma hızı: birim zamanda çıkarılan kazınmış malzemenin derinliği veya kalınlığı.

Şekil 5 Aşındırma hızı diyagramı

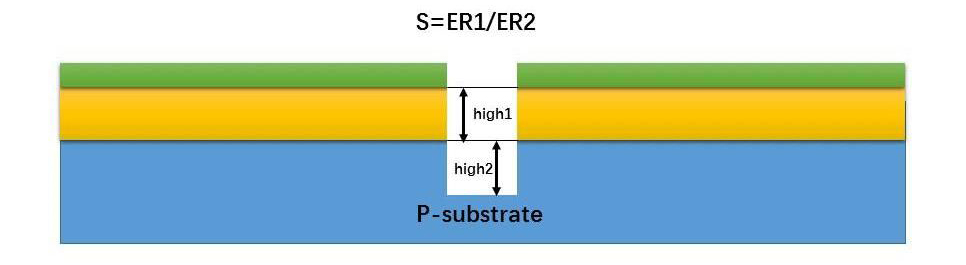

(2) Seçicilik: farklı aşındırma malzemelerinin aşındırma oranlarının oranı.

Şekil 6 Seçicilik diyagramı

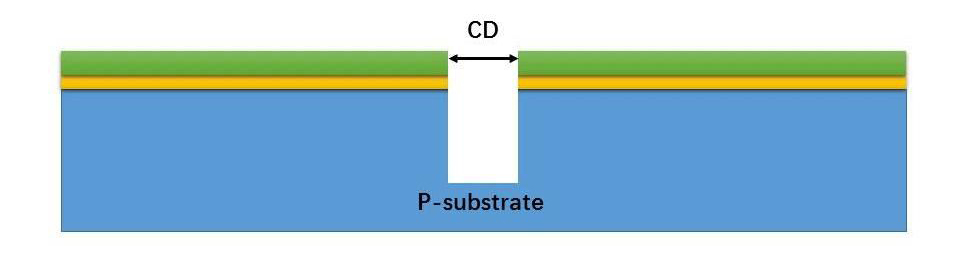

(3) Kritik boyut: Dağlama tamamlandıktan sonra belirli bir alandaki desenin boyutu.

Şekil 7 Kritik boyut diyagramı

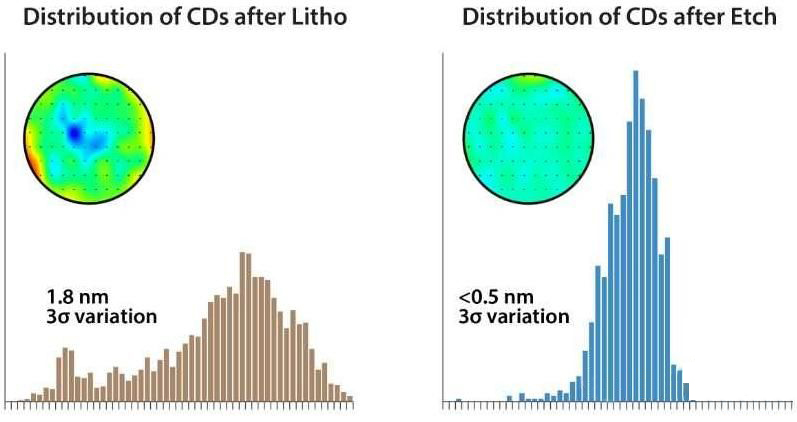

(4) Tekdüzelik: Genellikle CD'nin tam haritasıyla karakterize edilen kritik aşındırma boyutunun (CD) tekdüzeliğini ölçmek için formül şöyledir: U=(Maks-Min)/2*AVG.

Şekil 8 Tekdüzelik Şematik Diyagramı

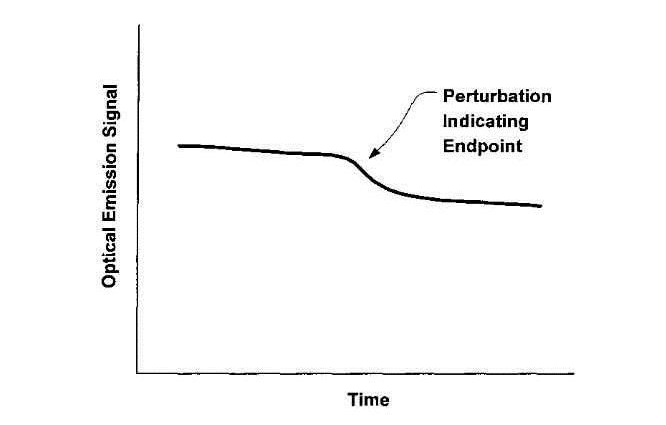

(5) Bitiş noktası tespiti: Aşındırma işlemi sırasında ışık yoğunluğunun değişimi sürekli olarak tespit edilir. Belirli bir ışık yoğunluğu önemli ölçüde arttığında veya düştüğünde, film aşındırmanın belirli bir katmanının tamamlandığını işaretlemek için aşındırma sonlandırılır.

Şekil 9 Bitiş noktası şematik diyagramı

Kuru aşındırmada gaz, yüksek frekansla (esas olarak 13,56 MHz veya 2,45 GHz) uyarılır. 1 ila 100 Pa'lık bir basınçta, ortalama serbest yolu birkaç milimetre ila birkaç santimetre arasındadır. Üç ana kuru aşındırma türü vardır:

•Fiziksel kuru aşındırma: hızlandırılmış parçacıklar levha yüzeyini fiziksel olarak aşındırır

•Kimyasal kuru aşındırma: gaz, levha yüzeyiyle kimyasal olarak reaksiyona girer

•Kimyasal fiziksel kuru aşındırma: kimyasal özelliklere sahip fiziksel aşındırma işlemi

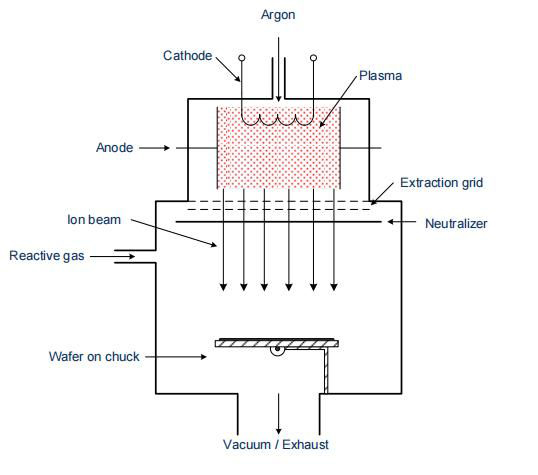

1. İyon ışını aşındırma

İyon ışınıyla aşındırma (İyon Işınıyla Aşındırma), malzeme yüzeyini ışınlamak için yaklaşık 1 ila 3 keV enerjiye sahip yüksek enerjili argon iyon ışınını kullanan fiziksel bir kuru işleme işlemidir. İyon ışınının enerjisi yüzey malzemesini etkilemesine ve kaldırmasına neden olur. Aşındırma işlemi, dikey veya eğik gelen iyon ışınları durumunda anizotropiktir. Ancak seçiciliği olmadığından farklı seviyelerdeki malzemeler arasında net bir ayrım yoktur. Üretilen gazlar ve aşındırılan malzemeler vakum pompası tarafından dışarı atılır, ancak reaksiyon ürünleri gaz olmadığından parçacıklar levha veya bölme duvarları üzerinde biriktirilir.

Partikül oluşumunu önlemek için hazneye ikinci bir gaz verilebilir. Bu gaz argon iyonlarıyla reaksiyona girecek ve fiziksel ve kimyasal bir aşındırma işlemine neden olacaktır. Gazın bir kısmı yüzey malzemesiyle reaksiyona girecek, ancak aynı zamanda cilalı parçacıklarla da reaksiyona girerek gazlı yan ürünler oluşturacaktır. Bu yöntemle hemen hemen her türlü malzeme aşındırılabilir. Dikey radyasyon nedeniyle dikey duvarlardaki aşınma çok küçüktür (yüksek anizotropi). Ancak düşük seçiciliği ve yavaş aşındırma hızı nedeniyle bu işlem mevcut yarı iletken üretiminde nadiren kullanılmaktadır.

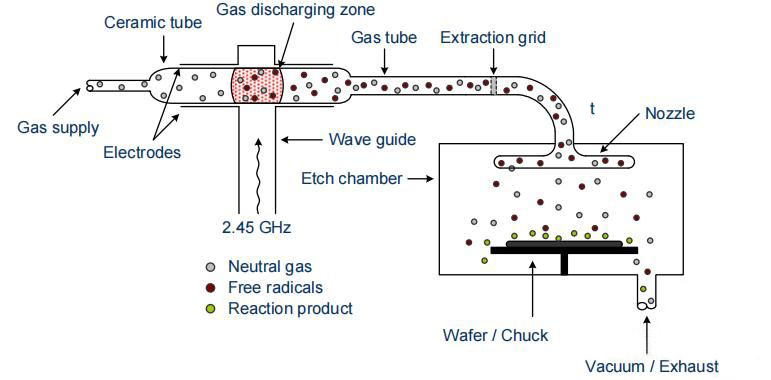

2. Plazma aşındırma

Plazma aşındırma, kimyasal kuru aşındırma olarak da bilinen mutlak bir kimyasal aşındırma işlemidir. Avantajı, levha yüzeyinde iyon hasarına neden olmamasıdır. Aşındırma gazındaki aktif türler serbestçe hareket edebildiğinden ve aşındırma işlemi izotropik olduğundan, bu yöntem film tabakasının tamamının çıkarılması için uygundur (örneğin, termal oksidasyondan sonra arka tarafın temizlenmesi).

Aşağı akış reaktörü, plazma aşındırma için yaygın olarak kullanılan bir reaktör türüdür. Bu reaktörde plazma, 2,45 GHz yüksek frekanslı elektrik alanında darbeli iyonizasyon yoluyla üretiliyor ve levhadan ayrılıyor.

Gaz deşarj alanında darbe ve uyarılma nedeniyle serbest radikaller de dahil olmak üzere çeşitli parçacıklar üretilir. Serbest radikaller nötr atomlar veya doymamış elektronlara sahip moleküller olduğundan oldukça reaktiftirler. Plazma aşındırma işleminde, iyonizasyon veya ayrışma yoluyla aktif türler oluşturmak için gaz deşarj alanına verilen tetraflorometan (CF4) gibi bazı nötr gazlar sıklıkla kullanılır.

Örneğin CF4 gazında, gaz deşarj alanına girer ve flor radikallerine (F) ve karbon diflorür moleküllerine (CF2) ayrıştırılır. Benzer şekilde flor (F), oksijen (O2) eklenerek CF4'ten ayrıştırılabilir.

2 CF4 + O2 —> 2 COF2 + 2 F2

Flor molekülü, gaz deşarj bölgesinin enerjisi altında, her biri bir flor serbest radikali olan iki bağımsız flor atomuna bölünebilir. Her flor atomunun yedi değerlik elektronu olduğundan ve inert bir gazın elektronik konfigürasyonunu elde etme eğiliminde olduğundan, hepsi oldukça reaktiftir. Gaz deşarj bölgesinde nötr florlu serbest radikallerin yanı sıra CF+4, CF+3, CF+2 vb. yüklü parçacıklar da bulunacaktır. Daha sonra tüm bu parçacıklar ve serbest radikaller, seramik tüp aracılığıyla aşındırma odasına iletilir.

Yüklü parçacıklar ekstraksiyon ızgaraları ile bloke edilebilir veya aşındırma odasındaki davranışlarını kontrol etmek için nötr moleküller oluşturma sürecinde yeniden birleştirilebilir. Flor serbest radikalleri de kısmi rekombinasyona uğrayacak, ancak yine de aşındırma odasına girecek, levha yüzeyinde kimyasal olarak reaksiyona girecek ve malzemenin sıyrılmasına neden olacak kadar aktiftir. Diğer nötr parçacıklar dağlama işlemine katılmazlar ve reaksiyon ürünleriyle birlikte tüketilirler.

Plazma aşındırma yöntemiyle kazınabilen ince film örnekleri:

• Silikon: Si + 4F—> SiF4

• Silikon dioksit: SiO2 + 4F—> SiF4 + O2

• Silikon nitrür: Si3N4 + 12F—> 3SiF4 + 2N2

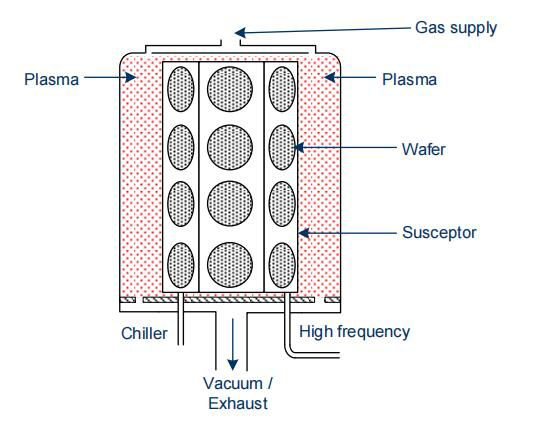

3.Reaktif iyon aşındırma (RIE)

Reaktif iyon aşındırma, seçiciliği, aşındırma profilini, aşındırma hızını, tek biçimliliği ve tekrarlanabilirliği çok hassas bir şekilde kontrol edebilen kimyasal-fiziksel bir aşındırma işlemidir. İzotropik ve anizotropik aşındırma profilleri elde edilebilir ve bu nedenle yarı iletken üretiminde çeşitli ince filmler oluşturmak için en önemli işlemlerden biridir.

RIE sırasında, levha yüksek frekanslı bir elektrotun (HF elektrotu) üzerine yerleştirilir. Darbeli iyonizasyon yoluyla, içinde serbest elektronların ve pozitif yüklü iyonların bulunduğu bir plazma oluşturulur. HF elektroduna pozitif voltaj uygulandığında serbest elektronlar elektrot yüzeyinde birikir ve elektron ilgisi nedeniyle tekrar elektrottan ayrılamazlar. Bu nedenle elektrotlar -1000V'ye (öngerilim voltajı) yüklenir, böylece yavaş iyonlar negatif yüklü elektrota doğru hızla değişen elektrik alanını takip edemez.

İyon aşındırma (RIE) sırasında, iyonların ortalama serbest yolu yüksekse, levha yüzeyine neredeyse dik bir yönde çarparlar. Bu şekilde hızlandırılmış iyonlar malzemeyi parçalayarak fiziksel aşındırma yoluyla kimyasal bir reaksiyon oluşturur. Yan yan duvarlar etkilenmediğinden aşındırma profili anizotropik kalır ve yüzey aşınması azdır. Ancak fiziksel aşındırma işlemi de gerçekleştiği için seçicilik çok yüksek değildir. Ayrıca iyonların hızlanması levha yüzeyinde hasara neden olur ve bu hasarın onarılması için termal tavlama gerekir.

Aşındırma işleminin kimyasal kısmı serbest radikallerin yüzeyle reaksiyona girmesiyle ve iyonların malzemeye fiziksel olarak çarpmasıyla tamamlanır, böylece levha veya bölme duvarları üzerinde yeniden birikmez ve iyon ışınıyla aşındırma gibi yeniden birikme fenomeninden kaçınılır. Aşındırma odasındaki gaz basıncı arttırıldığında iyonların ortalama serbest yolu azalır, bu da iyonlar ile gaz molekülleri arasındaki çarpışma sayısını artırır ve iyonlar daha farklı yönlere dağılır. Bu, daha az yönlü aşındırmayla sonuçlanır ve aşındırma işlemini daha kimyasal hale getirir.

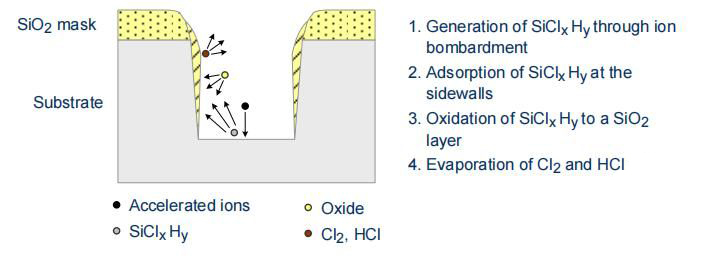

Anizotropik aşındırma profilleri, silikon aşındırma sırasında yan duvarların pasifleştirilmesiyle elde edilir. Oksijen, kazınmış silikonla reaksiyona girerek dikey yan duvarlarda biriken silikon dioksiti oluşturduğu dağlama odasına verilir. İyon bombardımanı nedeniyle yatay bölgelerdeki oksit tabakası kaldırılarak yanal aşındırma işleminin devam etmesi sağlanır. Bu yöntem aşındırma profilinin şeklini ve yan duvarların dikliğini kontrol edebilir.

Aşındırma hızı, basınç, HF jeneratör gücü, proses gazı, gerçek gaz akış hızı ve levha sıcaklığı gibi faktörlerden etkilenir ve değişim aralığı %15'in altında tutulur. Anizotropi, HF gücünün artmasıyla, basıncın azalmasıyla ve sıcaklığın azalmasıyla artar. Aşındırma işleminin homojenliği gaz, elektrot aralığı ve elektrot malzemesi tarafından belirlenir. Elektrot mesafesi çok küçükse, plazma eşit şekilde dağılamaz ve bu da tekdüzeliğin bozulmasına neden olur. Elektrot mesafesinin arttırılması, plazmanın daha büyük bir hacimde dağıtılması nedeniyle aşındırma hızını azaltır. Karbon, tercih edilen elektrot malzemesidir çünkü tek tip gergin bir plazma üretir, böylece levhanın kenarı, levhanın merkeziyle aynı şekilde etkilenir.

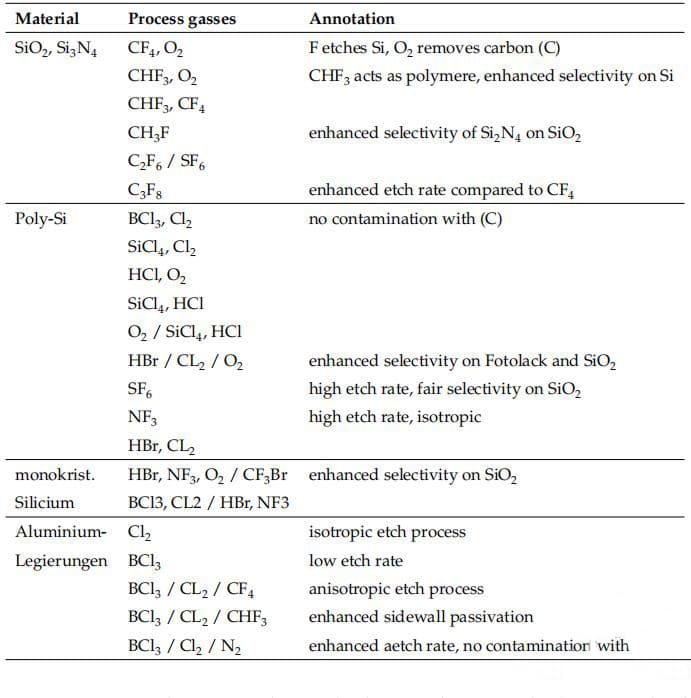

Proses gazı seçicilik ve aşındırma hızında önemli bir rol oynar. Silikon ve silikon bileşikleri için, aşındırma işlemini gerçekleştirmek için esas olarak flor ve klor kullanılır. Uygun gazın seçilmesi, gaz akışının ve basıncın ayarlanması ve işlemdeki sıcaklık ve güç gibi diğer parametrelerin kontrol edilmesi, istenen aşındırma hızına, seçiciliğe ve tekdüzeliğe ulaşabilir. Bu parametrelerin optimizasyonu genellikle farklı uygulamalara ve malzemelere göre ayarlanır.

Aşındırma işlemi tek bir gazla, gaz karışımıyla veya sabit işlem parametreleriyle sınırlı değildir. Örneğin, polisilikon üzerindeki doğal oksit ilk önce yüksek bir aşındırma hızı ve düşük seçicilikle çıkarılabilirken, polisilikon daha sonra alttaki katmanlara göre daha yüksek bir seçicilikle aşındırılabilir.

—————————————————————————————————————————————— ———————————

Semicera sağlayabilirgrafit parçaları, yumuşak/sert keçe, silisyum karbür parçalar,CVD silisyum karbür parçalar,VeSiC/TaC kaplı parçalar 30 gün içinde.

Yukarıdaki yarı iletken ürünlerle ilgileniyorsanız,lütfen ilk kez bizimle iletişime geçmekten çekinmeyin.

Tel: +86-13373889683

WhatsApp:+86-15957878134

Email: sales01@semi-cera.com

Gönderim zamanı: 12 Eylül 2024